Onderwerpen:

- Injectiesysteem

- Ontstekingssysteem

- Stationairregeling

Injectiesysteem:

De BMW-motor was al voorzien van een multipoint-injectiesysteem. In dit geval hoeven we niet te zoeken naar geschikte injectoren en het inlaatspruitstuk te bewerken, zoals bij het Land Rover project.

Omdat de motor al jaren geleden is stilgezet en de aanwezige benzine is verouderd, is in eerste instantie besloten de injectoren te reinigen en te testen.

Het zou natuurlijk fijn zijn als de motor bij de eerste keer dat hij wordt gestart direct aanslaat. Omdat de motor al jaren stil staat met verouderde benzine, was het nog maar de vraag of de injectoren goed zouden functioneren. Het zou natuurlijk zonde zijn als de motor de eerste keer niet aanslaat doordat er één of meerdere injectoren niet goed inspuiten. Je weet op dat moment niet of het ligt aan het inspuittijdstip de inspuithoeveelheid, ontstekingstijdstip, noem het maar op. Daarom is besloten de injectoren in een ultrasoonbad met reinigsingsvloeistof te reinigen en vervolgens de flow te testen. De onderstaande afbeelding toont de reinigingsprocedure. Met dank aan Manuel Nunes Pombo en D.F. Krijgsman motorenrevisie B.V.

Na de reiniging zijn de injectoren in een testopstelling gecontroleerd op de inspuithoeveelheid (flow) en de lektest wanneer er geen aansturing plaatsvindt. De onderstaande video’s tonen het beeld tijdens het inspuiten en de lektest.

Te zien is één injector helemaal niets inspuit en andere injectoren geen goed inspuitbeeld hebben. Tijdens de lektest blijft er brandstof uit twee injectoren lekken. Zelfs na driemaal reinigen werd het er niet beter op. Wanneer we dit niet hadden gecontroleerd en een eerste startpoging hadden gedaan, zouden we na het beroerd draaien en afslaan veel tijd zijn verloren naar zoeken van mogelijke oorzaken.

Omdat bij het tunen juist voornamelijk de kenvelden worden gewijzigd die te maken hebben met de inspuiting, moet de brandstofvoorziening uiteraard goed functioneren. De ontsteking is al volledig vernieuwd; een nieuwe bobine, bougiekabels en bougies, dus werd besloten ook zes nieuwe injectoren te monteren. De injectoren blijven zo lang mogelijk afgesloten in de verpakking zitten; vlak voor de eerste motorstart zullen zij in het inlaatspruitstuk worden gemonteerd.

Ontstekingssysteem:

Het originele ontstekingssysteem met verdelerontsteking wordt vervangen door een elektronisch aangestuurde, driedubbele DIS-bobine met interne drivers. De bobine is afkomstig van een Volkswagen V6-motor (motorcode AQP).

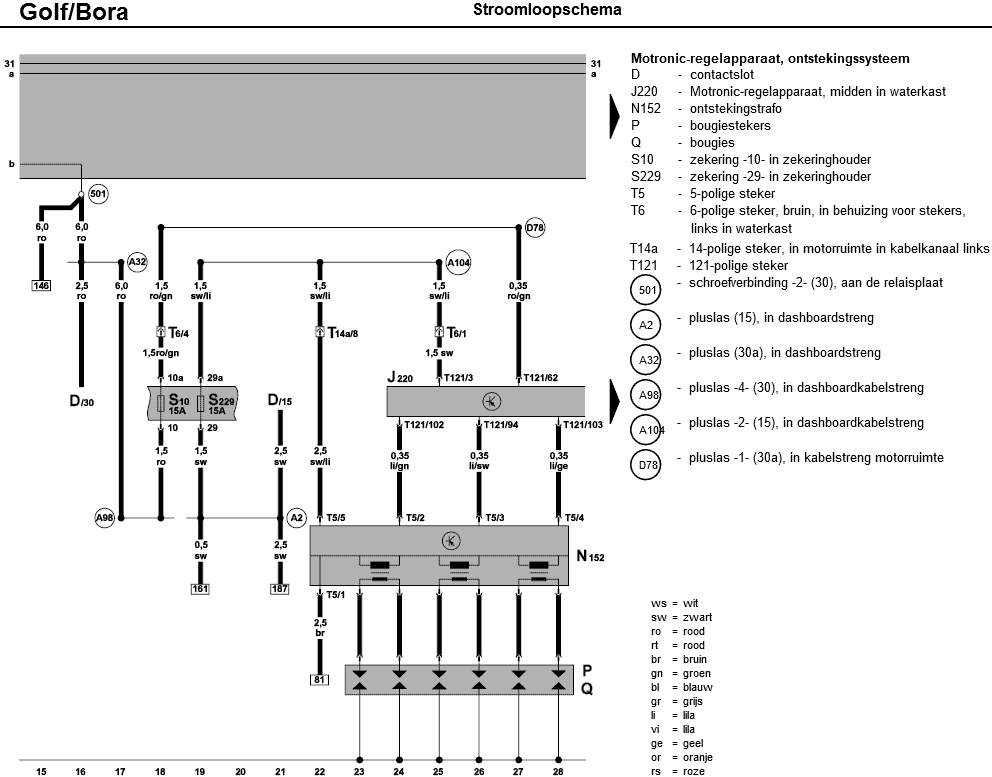

Het onderstaande schema toont de pinbezetting van de bobine (componentcode N152).

De bobine wordt door het motorregelapparaat (J220) voorzien van een aanstuursignaal. In plaats van het originele regelapparaat, zal de MegaSquirt controller dit signaal verzorgen.

- massa;

- ontstekingssignaal spark A (cilinders 1 en 6);

- ontstekingssignaal spark B (cilinders 3 en 4);

- ontstekingssignaal spark C (cilinders 2 en 5);

- plus (12 volt).

Tevens zijn de volgende eigenschappen bekend en kunnen rechtstreeks worden ingevoerd in TunerStudio:

- Spark output: going high;

- Number of coils: 3, wasted spark;

- Cranking dwell: 4 ms;

- Nominal dwell: 2,3 ms.

Om de bobine zo dicht mogelijk bij de motor te kunnen monteren, hebben we een steun op maat gemaakt. De steun is aan de onderkant met de versnellingsbakbouten aan het bakhuis gemonteerd. De bobine is met een viertal M6-bouten en moeren aan de steun bevestigd.

Stationairregeling:

Een PWM-klep met twee draden kan rechtstreeks worden aangesloten op de MSII-ECU. De controller stuurt een pulsbreedte gemoduleerd signaal naar de PWM-klep die tegen de veerkracht in opent. Bij het kleiner worden of wegvallen van de duty-cycle drukt een veer in de PWM-klep de regelklep dicht. De tweede aansluiting is voor de voeding.

De PWM-klep van de BMW-motor heeft drie aansluitingen:

- PWM voor de positieve flank;

- PWM voor de negatieve flank;

- Massa.

De MSII-ECU stuurt het PWM-signaal naar de aansluiting voor de positieve flank. De klep opent, maar sluit niet meer. De inwendige veer ontbreekt. Een negatief PWM-signaal zou moeten zorgen voor het sluiten. Om het sluiten toch mogelijk te maken, wordt in dit geval een weerstand van 35 ohm, 50 Watt tussen de massa-aansluiting van de PWM-klep en een massapunt van de motor gemonteerd. Bij het toepassen van deze weerstand blijft er altijd een kleine stroom door de PWM-klep lopen die als een soort “elektrische veer” werkt. Het PWM-signaal dat de controller naar de klep stuurt, overwint de veerkracht van de kleine stroomsterkte. Bij het verminderen of wegvallen van het signaal, trekt de stroom de klep weer dicht.

De 35 ohm weerstand wordt erg warm en is in feite verlies van energie. Fabrikanten proberen dit soort verliezen te minimaliseren. In dit geval hebben we, behalve een ander type PWM-klep zoeken, geen andere keuze. Omdat de weerstand zo warm wordt, zal deze op het metaal van het motorframe worden gemonteerd. Door dit contact staat de weerstand zijn warmte af.