Onderwerpen:

- Veerbelaste terugslagklep

- Direct werkende, veerbelaste overdrukklep

- Berekenen benodigde veerkracht overdrukklep

- Indirecte overdrukklep

- Reduceerklep

- Volgordeklep

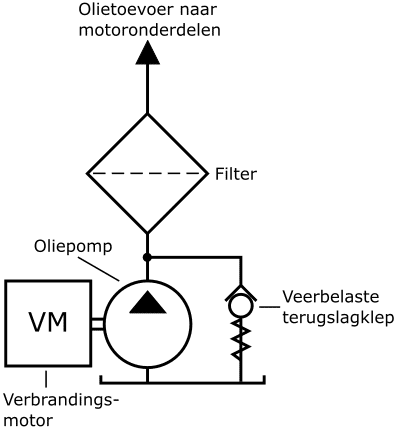

Veerbelaste terugslagklep:

Een overdrukklep beschermt het hydraulische circuit tegen te hoge drukken. Een overdrukklep wordt ook wel een drukbegrenzingsklep of veiligheidsklep genoemd. Zonder deze klep zou de druk in het systeem te hoog op kunnen lopen, waardoor afdichtingen gaan lekken, of componenten defect raken.

De eenvoudigste uitvoeringsvorm is de veerbelaste terugslagklep, welke in de volgende afbeelding is te zien. Als voorbeeld wordt de oliepomp met filter en beveiligingssysteem van een verbrandingsmotor gebruikt. De oliepomp wordt door de krukas aangedreven. Zodra de oliedruk de veerdruk op de kogel van de terugslagklep overwint, ontstaat er een opening en stroomt de olie terug naar het reservoir. Dit type drukbeveiliging vinden we in smeersystemen waarbij de maximale oliedruk niet hoger mag worden dan ca. 5 bar.

Naast de veerbelaste terugslagklep komen we in de hydrauliek ook vaak directe en indirecte overdrukkleppen tegen.

Direct werkende, veerbelaste overdrukklep:

De direct werkende terugstelklep lijkt erg op de hier boven gesitueerde veerbelaste terugstelklep. De verschillen en voordelen van de direct werkende overdrukklep zijn echter:

- een relatief eenvoudige en goedkope constructie;

- snelle reactie op drukstoten en schommelingen in het systeem;

- zittingkleppen dichten lekvrij af.

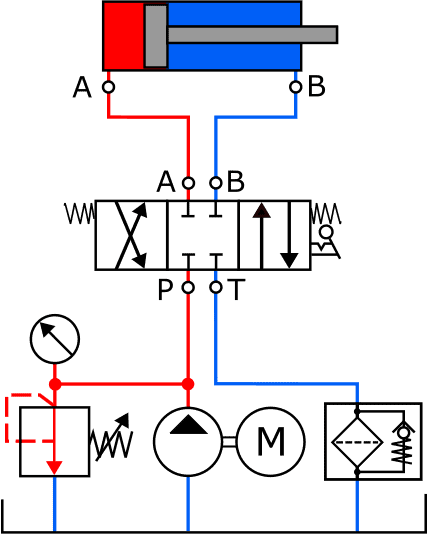

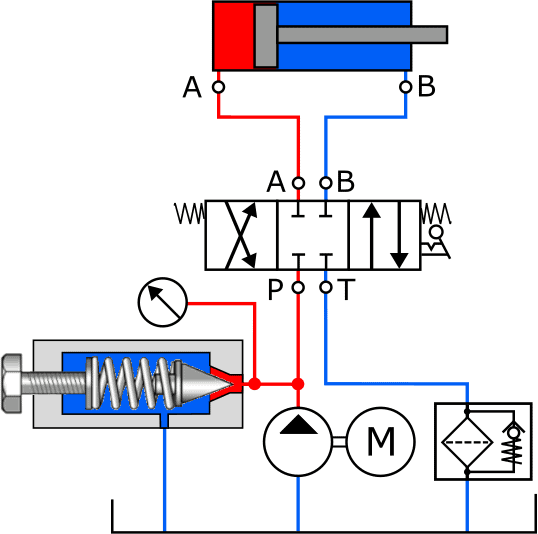

De onderstaande twee afbeeldingen tonen de schema’s met een veerbelaste terugstelklep met het symbool (links) en een tekening van het component (rechts).

De overdrukklep is standaard met een veer gesloten; er is geen doorgang van vloeistof mogelijk. In het schema zien we de veer met een pijl erin: dit betekent dat de veer handmatig verstelbaar is. In de afbeelding rechts zien we de schroef waarmee men de veer kan opspannen. Hoe verder de schroef is ingedraaid, hoe groter de openingsdruk wordt.

Op het moment dat de vloeistofdruk de ingestelde druk heeft bereikt, duwt deze de conische plunjer tegen de veerkracht in naar binnen. Er ontstaat een opening waardoor de vloeistof direct naar de retour kan afvloeien. De druk aan de pompzijde (de rode lijn) loopt niet verder op.

Het nadeel van de direct werkende overdrukklep is dat er altijd sprake is van inwendige lekkage.

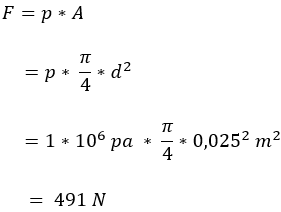

Berekenen benodigde veerkracht overdrukklep:

De volgende berekening maakt inzichtelijk hoeveel veerkracht er is benodigd om de klep bij een bepaalde druk gesloten te houden. We gebruiken de volgende gegevens:

- af te regelen druk (p) = 10 bar (is gelijk aan 1.000.000 Pa);

- klepdoorlaat = 25 mm.

De kracht die de veer moet leveren is behoorlijk hoog. Bij hogere drukken is een zware veerconstructie benodigd.

Een alternatief is een indirecte overdrukklep of een voorgestuurde overdrukklep.

Indirecte overdrukklep:

In de vorige paragraaf is te zien dat de veerkracht bij een directe overdrukklep maar liefst 491 N moet zijn om de klep bij een druk van 10 bar gesloten te houden.

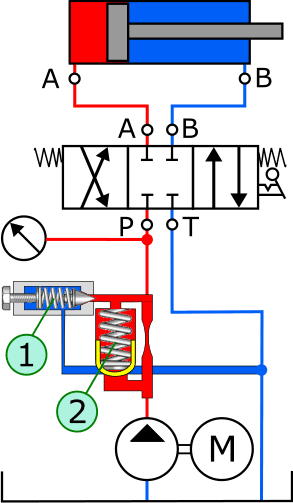

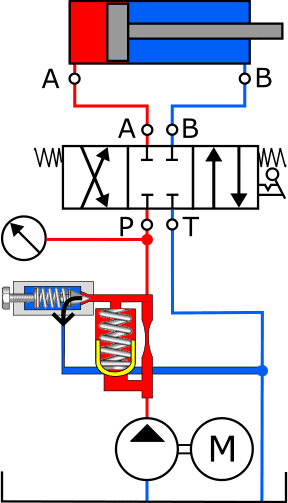

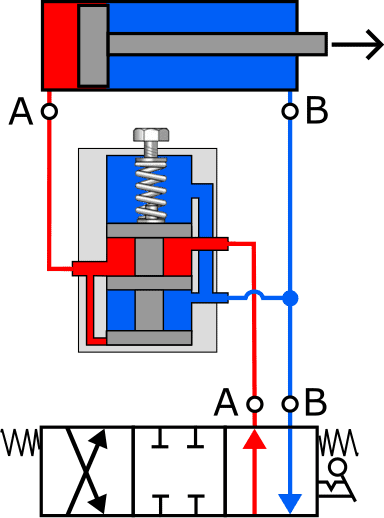

Dat maakt de directe overdrukklep ongeschikt voor hydraulieksystemen die met hogere drukken (>100 bar) en een grote volumestroom werken. Om zware veerconstructies te vermijden, maken systemen met hoge werkdrukken gebruik van een indirecte overdrukklep. In de indirecte overdrukklep heerst aan beide kanten van de hoofdklep een vloeistofdruk, zodat de veer kleiner kan worden uitgevoerd. De onderstaande drie afbeeldingen tonen het schematische principe van dit type drukregelklep. De indirecte overdrukklep bevat twee kleppen die elk in ruststand worden gesloten met een eigen veer:

- voorstuurklep;

- hoofdklep.

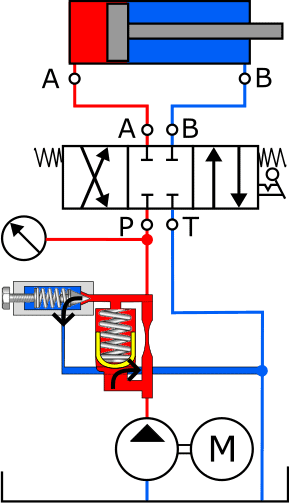

De systeemdruk vanaf de hydropomp staat direct onderaan de drukregelklep aangesloten en bereikt de voorstuurklep (1) via een smoring in de toevoerleiding en de hoofdklep (2). Zolang de systeemdruk niet boven de met de voorstuurklep ingestelde druk uitkomt, blijven beide kleppen gesloten (afbeelding A). Wanneer de druk te hoog oploopt, bijvoorbeeld wanneer de cilinder zijn eindaanslag heeft bereikt, drukt de vloeistofdruk de stuurklep (1) tegen de veerdruk in naar binnen (afbeelding B). De olie loopt nu via de smoring en de geopende stuurklep, via het retourkanaal naar het reservoir.

De smoring veroorzaakt al vanaf een lage volumestroom een drukverschil over de hoofdklep. Dit drukverschil zorgt ervoor dat de hoofdklep tegen de veerkracht in opent (afbeelding C). Op deze wijze kan de volledige pompopbrengst via de hoofdklep naar het reservoir worden afgevoerd.

Reduceerklep:

De reduceerklep heeft als taak de druk in het hydraulische systeem of slechts in een gedeelte van het systeem tot een gewenste waarde te reduceren en constant te houden.

Het volgende schema toont het symbool van de reduceerklep tussen in de drukleiding tussen de stuurschuif en de cilinder. Het symbool lijkt enigszins op die van de overdrukklep.

De reduceerklep laat de vloeistofdruk door zolang de druk de ingestelde waarde niet bereikt. De cilinder kan zo probleemloos worden aangestuurd.

Als de ingestelde druk is bereikt, sluit de reduceerklep de toevoer af en houdt hij de druk in eerste instantie constant. Bij een verder oplopende druk aan de cilinderzijde, vermindert (reduceert) de klep deze druk door deze naar de retour af te voeren.

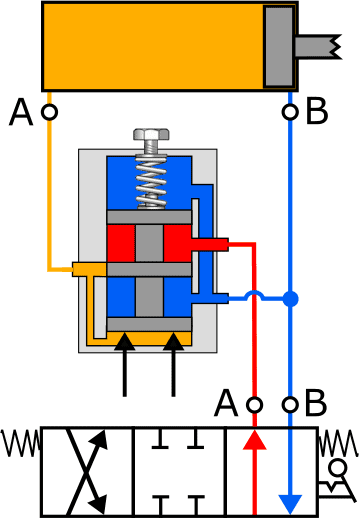

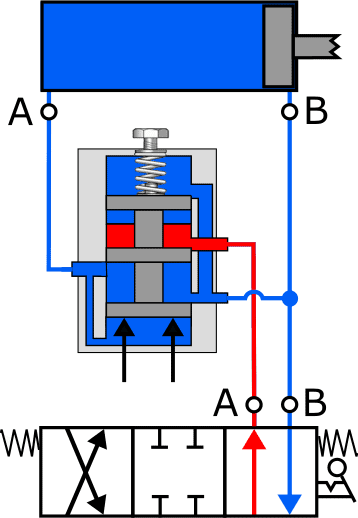

De onderstaande drie schema’s laten de principewerking van de reduceerklep in drie situaties zien. Gemakshalve is slechts een deel van het schema getoond: de hydropomp, overdrukklep etc. worden vanwege de grootte achterwege gelaten. Ook is de zuigerstang bij afb. B en C ingekort vanwege de afbeeldingsgrootte.

- A. De reduceerklep staat in rust. De vloeistof vanaf de hydropomp stroomt onverminderd door naar aansluiting A van de cilinder;

- B. De zuiger in de cilinder heeft de eindaanslag bereikt. De druk in de toevoerleiding neemt toe. De regelplunjer in de reduceerklep sluit de toevoer vanaf de stuurschuif naar de cilinder af. De druk in de cilinder wordt constant gehouden (geel);

- C. Wanneer de last aan het uiteinde van de zuigerstang toeneemt, zal dat invloed hebben op de vloeistofdruk in de cilinder. De regelplunjer beweegt door de drukverhoging aan de onderzijde nog verder omhoog. Daarmee wordt het retourkanaal geopend en kan de vloeistof vanuit de cilinder naar het reservoir stromen.

Nadat de vloeistofdruk is gedaald, vindt het proces achterstevoren plaats: bij een drukverlaging sluit de plunjer het retourkanaal en houdt hij de druk constant, waarna de plunjer verder omlaag beweegt en er weer een drukverhoging plaatsvindt. De druk waarmee de reduceerklep dient te werken kan men handmatig afstellen door de schroef verder in of uit te draaien.

Volgordeklep:

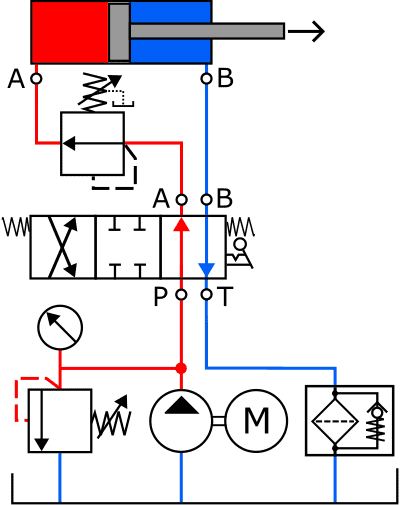

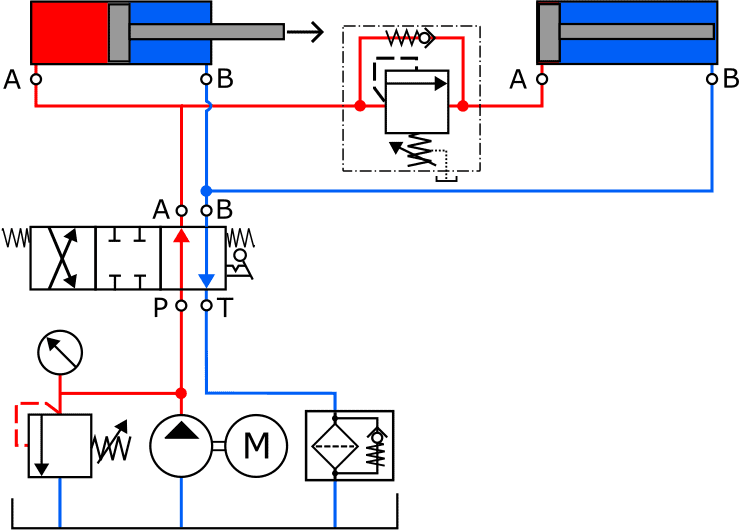

Met een volgordeklep kan men bij het aansturen bijv. twee cilinders in een – door de constructeur – gewenste volgorde aansturen. De volgorde van het insturen kan men bij het bedienen niet regelen; de lichtst belaste cilinder zal namelijk het eerste bewegen.

In de onderstaande afbeelding zal eerst de linker cilinder worden uitgestuurd. Zodra deze zijn eindaanslag heeft bereikt, loopt de druk in de rode toevoerleiding op. De volgordeklep opent bij een bepaalde vooraf ingestelde druk. Zodra de veerkracht in de volgordeklep is overwonnen, stroomt de vloeistof naar de rechter cilinder, waarna deze in beweging zal worden gebracht. Een volgordeklep is in feite een overdrukklep met een ingebouwde terugslagklep. De terugslagklep opent op het moment dat de stuurschuif de toevoer naar aansluiting B van de cilinder en de retour naar A schakelt.

Gerelateerde pagina: